Разработка, производство и продажа полуприцепов

Разработка, производство и продажа полуприцепов

Почему нас выбирают

Мы ежегодно внедряем ноу-хау и получаем на них патенты.

Наша компания не просто располагает собственным конструкторским отделом. У нас работают виртуозы своего дела и настоящие технические гении. Каждый год мы создаем нечто принципиально новое для российского рынка. На счету компании уже больше 30 уникальных решений для полуприцепов и отдельных механизмов, многие решения пришлось запатентовать.

Наши технические решения копируют многие российские производители.

Стремление конкурентов внедрить нечто подобное нашим уникальным разработкам – одно из объективных доказательств их востребованности и эффективности. При этом копия всегда остается лишь копией.

Наши полуприцепы адаптированы к работе в самых непростых условиях.

Мы производим полуприцепы, прежде всего, для российских условий эксплуатации, а это значит, что они должны легко переживать бездорожье и низкие температуры воздуха. И они справляются с этой задачей. Ведь мы используем в производстве высокопрочные импортные стали для надежности и облегчения конструкции, а также давно зарекомендовавшие себя на рынке европейские комплектующие. Применение этих материалов обеспечивает максимальную прочность и долговечность машин.

Наш конструкторский отдел работает в современном программном комплексе SolidWorks.

Программный комплекс SolidWorks решает огромный спектр задач, позволяя автоматизировать работу на этапе конструкторской подготовки. Используя уникальные технологии создания трехмерных моделей, предприятие получает возможность в кратчайшие сроки разработать и вывести на рынок инновационную продукцию. SolidWorks широко используется, к примеру, производителями ракет и ракетных двигателей – в отрасли, которая требует безусловной четкости и исключает ошибки. Нам подходит только такой проверенный и надежный инструмент проектирования.

Наш технологический отдел применяет лучшие немецкие программы высокоточного раскроя металла.

Грамотная подготовка раскроя металла – это не только качество деталей наших полуприцепов, но и рациональный расход материала и времени на его обработку, что в конечном итоге отражается на снижении стоимости продукции. Именно поэтому наши технологи используют для создания карт раскроя только самое актуальное программное обеспечение, которое помогает выполнять эту работу с высокой точностью.

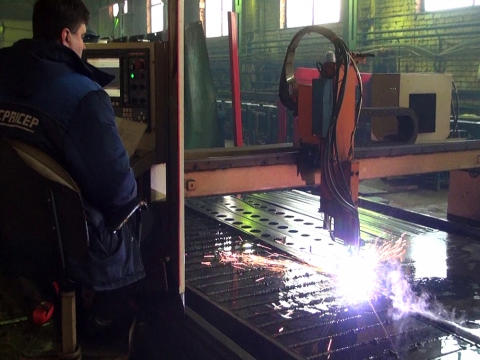

Аппарат плазменной резки металла, который мы используем, разработан специально для нас.

Плазменная резка металла – наиболее рациональный способ термической резки толстых металлов, особенно эффективный для решения задач, в которых требуется высокая скорость и качество. Еще больше преимуществ этот способ дает при использовании высокотехнологичного оборудования, индивидуально приспособленного под конкретное производство. Одна из главных особенностей аппарата, разработанного для нашего предприятия, заключается в возможности снижения термических нагрузок на металл и обеспечении реза высокопрочных шведских сталей без облоя и окалины.

Сварка на нашем предприятии выполняется лучшими европейскими аппаратами Fronius и ЕWM.

Мы с особой тщательностью подходим к оснащению производства, каждые 5 лет заменяя морально устаревшее оборудование на самое современное. Модернизируя такой ответственный участок, как сварочный, мы многократно тестировали различные аппараты, прежде чем остановить свой выбор на каком-либо из них. Используемое сегодня оборудование удовлетворяет нашим строгим требованиям к качеству сварных швов и позволяет автоматизировать процесс сварки, обеспечивая максимальную аккуратность работ.

Покраска наших полуприцепов производится только после дробеструйной обработки.

Очистка металла при помощи дробеструйной обработки обеспечивает максимальо возможную чистоту поверхности перед нанесением лакокрасочного покрытия и тем самым гарантирует качество и долговечность окраски. Обработка изделия в дробеструйной камере дает и такой важный результат, как уплотнение поверхностного слоя металла, а значит, увеличение не только стойкости к коррозии но и поверхностным деформациям.

Мы продлеваем срок службы полуприцепов при помощи сплава алюминия и цинка.

Защита металла от коррозии на протяжении 20 и более лет обеспечивается нанесением на изделия алюминия с цинком. Алюминий особенно устойчив к высоким температурам и загрязненным средам и образует слой, уменьшающий проницаемость поверхности. Цинк, в свою очередь, обладает хорошей устойчивостью к механическим повреждениям. В совокупности эти свойства металлов делают наши полуприцепы практически неуязвимыми для различных разрушающих факторов в течение очень длительного срока эксплуатации.

Мы осуществляем строгий технический контроль производственного процесса.

В нашем отделе технического контроля работают специалисты, отлично знающие, каким должен быть качественный продукт и как сделать его таким. Каждый этап производственного процесса находится под их непрерывным надзором — это позволяет своевременно обнаруживать любые недочеты и исключить брак. Помимо специального подразделения контроль качества осуществляется каждым сотрудником — в соответствии с системой мендежмента качества, которая сертифицирована на соответствие ГОСТ Р ИСО 9001-2011.

Мы постоянно учимся и совершенствуемся, в том числе при помощи иностранных специалистов.

Мы не сидим сложа руки, радуясь уже достигнутым успехам. Нами движет постоянное стремление к совершенству. Наши специалисты регулярно проходят аттестацию и дополнительное обучение: от участия в международных выставках и семинарах до практических занятий с приглашенными российскими и иностранными экспертами. В частности, завод посещают представители лучших предприятий Великобритании и Японии – обмен опытом с зарубежными коллегами позволяет более эффективно и рационально выстроить производственный процесс и сократить сроки выполнения заказов.

Мы сотрудничаем с компаниями, работой с которыми может гордиться любое предприятие.

Надежность наших полуприцепов оценили десятки заказчиков, представляющих различные отрасли, в том числе такие крупные организации, как Федеральное агентство «Спецстрой России», ОАО «Газпром», ОАО «АК «Транснефть», группы компаний «Трансстрой» и «СУ-155», группа алмазодобывающих компаний АЛРОСА, американские нефтесервисные компании и так далее. Наша техника участвовала в строительстве олимпийских объектов в Сочи, она постоянно используется при разработке и эксплуатации нефтяных и газовых месторождениях, на атомных станциях и во множестве других важных сфер.

С каждым клиентом нашей компании работает персональный менеджер.

Наши менеджеры работают с клиентом на протяжении всего жизненного цикла продукции. На начальном этапе они четко определяют потребности заказчика, соотносят их с возможностями нашего производства и предлагают конфигурацию полуприцепа, оптимально подходящую при заданных условиях. Во время производственного процесса менеджерам всегда можно задать вопросы о состоянии полуприцепа, запросить его фотографии в текущий момент или лично посетить предприятие – мы за открытое общение. А после передачи готовой продукции клиенту они всегда готовы дать грамотную консультацию по ее эксплуатации и обеспечить техническую поддержку.

Мы обучаем клиентов правильной эксплуатации нашей продукции.

Мы создали специальный отдел, задача которого – продлить срок безремонтной эксплуатации полуприцепов и сделать процесс использования техники максимально комфортным для клиентов. Сотрудники отдела разъясняют заказчикам все особенности произведенной для него модели и дают подробный инструктаж по ее эксплуатации в реальных условиях.